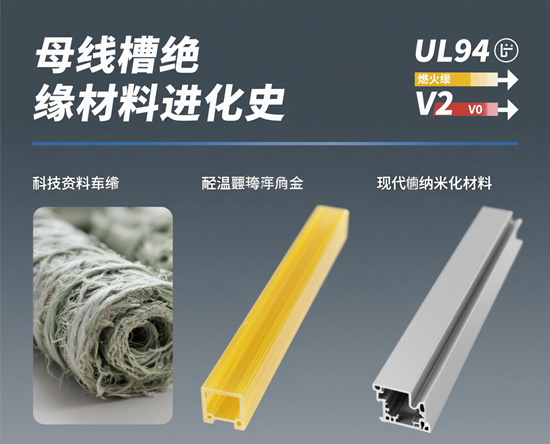

從上世紀50年代的空氣式母線槽到如今的高性能聚酰亞胺薄膜絕緣,母線槽絕緣材料的進化史,是一部電力傳輸技術的革新史。從最初簡單的空氣絕緣,到聚氯乙烯(PVC)、聚四氟乙烯(PTFE)等材料的應用,再到如今的聚酰亞胺薄膜,每一次材料的升級都伴隨著電力系統安全性和可靠性的飛躍。特別是在新能源汽車、5G通信、航空航天等時下熱門領域,聚酰亞胺薄膜憑借其卓越的耐溫性能(可耐受180℃以上高溫)和優異的絕緣特性,正成為母線槽絕緣材料的新寵,引領著電力傳輸領域的革命性變革。

從PVC到PTFE:絕緣材料的初級探索

早期的母線槽絕緣主要依賴空氣絕緣(第一代空氣式母線槽),這種設計在潮濕環境下容易導致接頭氧化,接觸不良,產生發熱問題。隨后,密集型母線槽(第二代)采用了聚氯乙烯熱縮管、聚四氟乙烯帶等材料作為絕緣。然而,這些材料存在明顯缺陷:聚氯乙烯在高溫下易分解,產生有害氣體;聚四氟乙烯雖工作溫度可達200℃,但高溫分解時會產生八氟異丁烯和氟光氣等劇毒氣體,對安全構成嚴重威脅。

在新能源汽車快速普及的今天,傳統絕緣材料的局限性愈發明顯。隨著電池系統工作溫度的提升,絕緣材料必須在高溫下保持穩定,而PVC和PTFE的性能已難以滿足這一要求。同時,隨著5G基站和數據中心的快速發展,電力系統對絕緣材料的耐熱性和可靠性提出了更高要求。

聚酰亞胺:絕緣材料的"黃金時代"

聚酰亞胺薄膜,被譽為"黃金薄膜",因其優異的耐熱性(-269℃至280℃)、電氣絕緣性能和機械強度,成為絕緣材料領域的明星產品。這種材料具有自熄性,發煙率低,在極高真空下放氣量很少,無毒且生物相容性好。更重要的是,聚酰亞胺薄膜在250~280℃空氣中可長期使用,遠超傳統絕緣材料的性能。

聚酰亞胺薄膜的性能優勢在多個領域得到驗證:在航空航天領域,復合納米云母的聚酰亞胺膜用于CR450動車組永磁電機和太空探測器防護材料,耐原子氧侵蝕率達0.17×10-24cm-3atoms-1;在新能源汽車領域,聚酰亞胺薄膜作為電池隔膜,提高電池的能量密度和安全性;在5G通信和柔性顯示領域,聚酰亞胺薄膜的應用也日益廣泛。

聚酰亞胺在母線槽絕緣中的革命性應用

聚酰亞胺薄膜在母線槽絕緣中的應用,解決了傳統絕緣材料的諸多痛點。與PVC、PTFE等材料相比,聚酰亞胺薄膜的耐溫性達到180℃以上,遠超傳統絕緣材料的120-150℃范圍。這意味著在高溫環境下,聚酰亞胺薄膜絕緣母線槽能保持穩定性能,大幅降低故障風險。

在新能源汽車領域,隨著電池系統工作溫度的提高,對絕緣材料的耐熱性要求也相應提升。聚酰亞胺薄膜的優異性能使其成為新能源汽車母線槽絕緣的理想選擇,不僅提高了電池系統的安全性和能量密度,還助力汽車輕量化,實現節能減排目標。

在5G通信基站和數據中心等高密度電力系統中,聚酰亞胺薄膜絕緣母線槽能有效應對高電流、高密度的電力傳輸需求,減少因絕緣失效導致的系統故障,提高整體運行效率。

產業化進程與未來展望

雖然聚酰亞胺薄膜在性能上具有顯著優勢,但其成本仍是制約大規模應用的重要因素。目前,高端聚酰亞胺薄膜約85%依賴進口,國內僅有3家工廠采用化學亞胺化法生產工藝。不過,隨著技術進步和規模化生產,聚酰亞胺薄膜的成本正在逐步降低。合肥已建成年產800噸生產線,成本降低60%。2025年,國風新材實現化學亞胺化法生產高端覆銅基膜的技術突破,標志著中國聚酰亞胺薄膜產業邁入新階段。

未來,隨著聚酰亞胺薄膜生產工藝的優化和成本的進一步降低,這種高性能絕緣材料有望在母線槽領域得到更廣泛的應用。在國家大力推動新能源汽車、5G通信和航空航天等戰略新興產業的背景下,聚酰亞胺薄膜絕緣母線槽將迎來更廣闊的應用前景。

從PVC到聚酰亞胺薄膜,母線槽絕緣材料的進化史,是電力工業技術進步的縮影。隨著新能源汽車、5G通信和航空航天等領域的快速發展,對高性能絕緣材料的需求將持續增長。聚酰亞胺薄膜憑借其卓越的耐溫性能(180℃以上)、安全性和可靠性,正引領母線槽絕緣材料的革新。我們期待在不久的將來,聚酰亞胺薄膜將成為母線槽絕緣的主流材料,為構建更安全、更高效、更綠色的電力傳輸系統貢獻力量,讓電力輸送更"芯"動,讓能源革命更"芯"潮。

- END -

免責聲明:此文內容為本網站轉載企業宣傳資訊,僅代表作者個人觀點,與本網無關。文中內容僅供讀者參考,并請自行核實相關內容。如用戶將之作為消費行為參考,本網敬告用戶需審慎決定。本網不承擔任何經濟和法律責任。